冷間鍛造成形加工 -鍛造成形-

切削加工の削減、材料歩留の向上、コストダウンを可能にする製品一体化の加工技術

ULプレス機の性能を最大限に生かした金型設計技術を駆使し、最終製品の形状、精度に限りなく近い冷間鍛造品の開発、複数の部品から構成される製品の一体化を可能にいたしました。

切削加工の削減、材料歩留の向上、冷間鍛造による製品の加工硬化性を利用した焼き入れ処理工程の廃止などによるコストダウンはもちろん環境に優しいものづくりを実現しております。

ULプレス機の特徴

- 0クリアランスのスライドを持つ高精度プレス機で、且つ高剛性により偏荷重に強く多工程成形加工が可能。 (5~7工程)

- クッション加圧による複雑形状の成形が可能。

- 設備精度が高い為に金型寿命の向上を図ることが可能。

冷間鍛造成形加工と熱間鍛造成形加工の違い

冷間鍛造[再結晶温度以下(常温)で加工]

| メリット | デメリット |

|---|---|

| 成形後の歪みが少ない | 材料が常温のまま加工するので大変形は困難 |

| 加工硬化を利用できる(焼き入れ処理の省略) | 高荷重となるため大型の設備を要する場合がある |

| 高精度の加工が可能 | 成形加工が困難な場合は、熱処理(焼きなまし)が必要 |

| 仕上げ加工が不要な場合もある(必要であっても少量である場合が多い)

→(ニア)ネットシェイプ | 金型も高精度・高強度となるため高価である | 金型寿命が長期的 |

熱間鍛造 [再結晶温度以上に加熱して加工]

| メリット | デメリット |

|---|---|

| 材料温度が高い為、柔らかく、大変形が可能である | 加工時の熱膨張による冷却時の歪みが発生し精度が劣る |

| 大型の製品が加工できる | 酸化膜が発生する |

| 短い工程で加工できる | 仕上げ加工が不可欠(加工代が多い) |

| 金型が安価である | 金型寿命が短期的 |

弱点を補う高い加工精度

弊社冷間鍛造成形加工はデメリットである部分を技術・設備・経験により補い、高い加工精度を実現できるので後工程の削減も可能となりコストダウンを図ることが可能となっております。

材料を常温のまま加工する為、大変形は困難

クッション・金型技術により複雑形状の加工も可能。また、大変形は多工程1ステージにより対応可。

高荷重となるため大型の設備を要する場合がある

ULプレスは、定格荷重までの荷重を許容できる剛性を持っているため、限界荷重に近い成形も可能。

成形加工が困難な場合は、熱処理(焼きなまし)が必要

材料に於いても材料メーカーと研究・開発し成形性の優れた材料を使用できる。

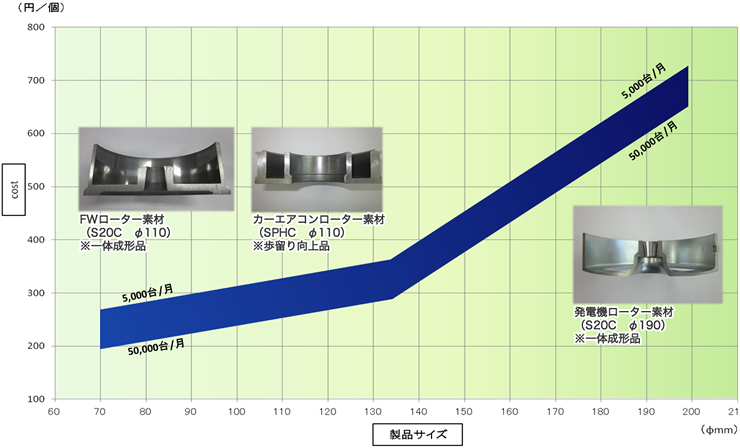

ローター冷間鍛造高精度素材 コストイメージ

- 本表は金型費別途。

- 高精度での冷間鍛造素材が対応可能。

(ex 真円度:0.1mm以下 振れ精度:0.1mm以下など) - 本表外のサイズ(φ70以下、φ200以上)でも検討可。

- その他異形/複雑形状の鍛造品も検討可。

冷間鍛造素材コストMAP

製品加工